Patrimonialisation scientifique et technique : L’aventure informatique industrielle au sein de l'entreprise ARaymond (6/10 - année 2020)

Publié par ACONIT (Association pour un Conservatoire de l'Informatique et de la Télématique), le 25 juin 2020 1.7k

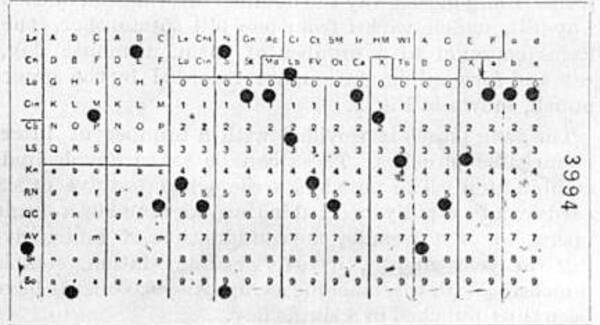

(photo d'en-tête : extrait d'un catalogue d'information commerciale de Bull datant de la fin des années 1950)

Témoignage d'Alain Raymond, ancien Président-directeur général du groupe ARaymond

A la fin des années 1950, l’idée selon laquelle, dans une entreprise industrielle, tout est quantifiable et interactif, de sorte qu’il est possible de gérer en temps réel les flux en fonction de programmes raisonnés, à condition d’introduire des données correctes, cette idée était loin des préoccupations ordinaires.

En fait, le moyen d’y parvenir venait d’apparaître avec l’informatique naissante en France, chez BULL et IBM.

L’entreprise familiale de taille intermédiaire (environ 700 personnes) dans laquelle je débutais à Grenoble, diplôme en poche et après un service militaire de 27 mois, concevait et fabriquait des pièces de fixation en métal et en matière plastique pour les industries du cuir et du textile et pour l’automobile (boutons pression, rivets, œillets, crochets, clips de fixation : environ 7 000 références pour une production annuelle d'un milliard de pièces*).

Chaque référence avait un nom choisi de manière aléatoire, auquel s’ajoutait la définition de la matière, de la finition ou de la couleur, en clair. En 1959, la gestion de production était assurée par des préposés qui connaissaient par cœur les gammes de fabrication.

Pour chaque lancement en fabrication, il y avait la quantité requise, un dessin coté de la pièce élémentaire, le poids brut de la matière première mise en œuvre, le poids net, le poids du déchet et vogue la galère…

Pas de notion de charge d’atelier, de charge machine. Pas de délai de livraison, sauf la mention « Urgent » très généralisée. En fait, pour les articles sur catalogue (boutons pression, œillets, rivets), une gestion de stock estimée par des préposées permettait de livrer assez vite (2 à 6 mois de délai étaient considérés comme normal après les rationnements et pénuries de la guerre), mais pour le secteur de l’automobile, des délais aléatoires n’étaient pas acceptables et tout fonctionnait « à la réclamation ».

Il m’est apparu très vite que la gestion des stocks et la gestion de production étaient vitales pour l’entreprise, qui était engagée dans l’univers de concurrence du marché commun naissant.

En 1955, à l’École Supérieur de Commerce de Paris, j’avais visité la Compagnie des machines BULL, dans le XXème arrondissement de Paris, et participé à des ateliers de travail sur les possibilités nouvelles de traitement de la paye, de la comptabilité générale, de la gestion des stocks, de la gestion de production, à partir de cartes perforées.

En 1959, j’ai pris contact avec mon ami d’enfance, José BOURBOULON, qui dirigeait la succursale de BULL à Grenoble, aux côtés de Serge KAMPF, qui sera le fondateur en 1967 de la société SOGETI, future CAP GEMINI.

Après examen, il est apparu que la saisie des données en temps réel permettait la maîtrise des flux en temps différé de 48 heures, au moyen d’une calculatrice, d’une tabulatrice, d’une interclasseuse, de perforatrices et de cartes perforées.

En raison de l’incapacité de notre entreprise à tenir les délais de livraison, c’est par la gestion de production et de stocks qu’il a été décidé de commencer l’aventure informatique. Monsieur BOURBOULON, assisté par Monsieur LAGOUTTE, s'est engagé dans une aventure dont ensemble ils imaginèrent déjà presque toutes les étapes. Ils ont passé sous silence les difficultés de la codification, de la création des programmes, des gammes de fabrication, de la formation du personnel.

Le besoin de maîtriser les délais de livraison était tel que la majorité des cadres moyens et supérieurs de l’entreprise s’est laissé convaincre de la nécessité de tenter l’aventure.

Sur les conseils de BULL, nous avons embauché un chef de projet, une femme, Madame Michèle GOJON, mariée, 2 enfants, 30 ans, qui s’est révélée être une animatrice d’une qualité exceptionnelle.

Nous avons ouvert l’atelier informatique avec six personnes et pendant près de deux ans, nous avons créé les bases de données et outils suivants :

-

La codification des pièces élémentaires, des ensembles, par famille, par ordre alphanumérique, par matière, par finition, par couleur (au moins 7 000 références) ;

-

Les gammes de fabrication avec les poids et les temps, les process, les outils ;

-

Les programmes informatiques ;

-

Les documents de base (fiche suiveuse, fiches de stock, tableau statistiques, etc…).

Pendant deux ans, nous avons accumulé les coûts, la formation à des pratiques nouvelles et rigoureuses, la mise en place de moyens de contrôle, parfois mal accueillis, sans aucun résultat pratique, sauf expérimental.

L’entreprise continuait à être rentable et personne n’a envisagé de tout arrêter, bien que l’envie de le faire ne manquait pas.

Nous avons enfin engagé la gestion de stocks en 1962, avec le système des mini-maxi et la mise en place de statistiques de consommation, par référence, par familles de produits. Cette novation débouchait sur les lancements en fabrication, la gestion de production, les charges d’ateliers, le planning de fabrication, les délais de livraison raisonnés, enfin.

En 1964, nos stocks de produits finis et d’encours avaient été divisés par trois, nos délais de livraison étaient tenus à 10 jours près. Nous nous engagions tout naturellement dans les opérations de paye, de comptabilité générale, de comptabilité analytique, de calculs de prix de revient, de tenue de stocks de matière première et secondaire, avec mini-maxi et service achats.

En 1964, avec l’arrivée des machines câblées (le GAMMA 10 de BULL), nous avons réduit le temps de traitement de données à 24 heures.

Le compte de résultat arrêté après l’inventaire physique au mois de Mai de l’année suivante a été remplacé par un compte trimestriel arrêté le mois suivant la fin du trimestre, puis mensuel arrêté le 10 du mois suivant.

Avec l’arrivée des ordinateurs modernes, nous pouvions enfin réaliser le rêve de mon ami BOURBOULON, la maîtrise des flux dans l’entreprise en temps réel, depuis la commande du client jusqu’au règlement de la facture. La connaissance des chiffres comptables, en temps réels et statistiques, a permis l’ouverture à la gestion prévisionnelle.

C’est au milieu des années 1970 que les constructeurs automobiles, à l’initiative de leurs concurrents Japonais, ont commencé à mettre en place la politique du « Juste à temps », avec un stock minimum de deux à trois jours.

Grâce à cette aptitude à maîtriser les flux, il nous a été possible de faire face à ces exigences nouvelles. Il devenait nécessaire de fixer des délais très courts et exacts.

Bien peu, dans le monde, ont été capables de suivre cette évolution, de sorte que les commandes ont afflué partout où nous étions capables, dans notre spécialité, d’apporter ce service, en plus de la qualité, des prix corrects et de notre bonne capacité d’innovation.

A la fin du XXème siècle, dans l’automobile, nous assurions une couverture mondiale de ce marché avec 2 500 emplois.

(photo 1 : La salle informatique de l'entreprise ARaymond dirigée par Madame Michèle Gojon, ici durant les années 1970 - copyright ARaymond group)

Le passage du logiciel RAYMOND-GOJON au Progiciel SAP en 2000 s’est opéré sans difficulté majeure.

La couverture informatique mondiale devenait enfin possible, grâce aux progrès de la communication en temps réel. L'entreprise ARaymond, dans ce secteur comme dans d'autres, a fait figure de pionnier, et des entreprises comme Renault ne s'y sont pas trompées lorsqu'elles sont venues s'informer à Grenoble de la mise en place de ce système de gestion industrielle informatisé.

Alain RAYMOND, le 9 juin 2020

Pour aller plus loin :

voir les deux Documents pdf Projet de gestion informatique de l'entreprise ARaymond et Extrait de plaquette commerciale des petits équipements Bull présentés en marge de cet article (en haut à gauche, sous le visuel principal).

Lien vers le site du Musée ARhome : https://www.araymond-museum.co...

Note : * pour comparaison, supportée par une logistique réussie, la production annuelle mondiale du groupe ARaymond, assurée par 7200 employés répartis sur 14 pays, s'est établie en 2019 à 15 milliards de pièces.

(article mis en forme par Xavier Hiron)